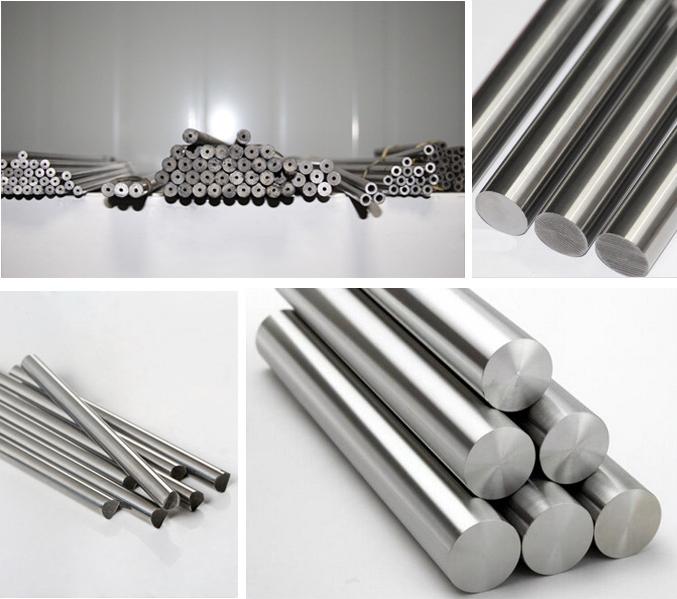

Карбид вольфрамового карбида представляет собой круглый карбид -карбид, также известный как вольфрамовый стальной штангу, легко сказать, вольфрамовый стальный круглый батончик или круглый карбид. Карбид вольфрама представляет собой композитный материал, полученный с помощью порошковой металлургии и состоящий из рефрактерных металлических соединений (твердая фаза) и связанных металлов (фаза связующего).

Существует два метода формирования для производства карбид -карбид -карбида: один из них - экструзия, а экструзия является подходящим способом производства длинных стержней. Это может быть усечено до любой длины, желаемой пользователем во время процесса экструзии. Однако общая длина не может превышать 350 мм. Другой - это сжатие, которое является подходящим способом изготовления короткого бара. Как следует из названия, цементированный карбид порошок прижат к форме формой.

Цементированный карбид обладает ряд превосходных свойств, таких как высокая твердость, устойчивость к износу, хорошая прочность и прочность, теплостойкость, коррозионная стойкость, особенно высокая твердость и стойкость к износу, что остается в основном неизменным даже при температуре 500 ° C, и все еще имеет высокую твердость при 1000 ° C. Карбид вольфрама широко используется в качестве материалов для инструментов, таких как инструменты поворота, фрезетные резаки, резаки для формеров, сверла, скучные резаки и т. Д., Для резки чугуна, нерушизную металлов, пластмассы, химические волокна, графитовые, стекло, камень и обычная сталь, а также можно использовать для нарезания теплостойчивой стали, стали с высокой манганской стали, стали для нагрузки, стали, невозмутимой стали, стали, а также, для нарезания теплостойчивой стали, стали с высокой манганской стали, стали, а также, чтобы быть использована для нарезания теплостойчивой стали, стали с высокой манганской сталью, сталью с высокой манганской сталью, сталь из-за сухой. Z-mixer, granulator ---), нажатие (с гидравлическим прессом с боковым давлением или экструдер),-спекание (обезжиренная печь, интегрированная печь или печь с низким давлением бедра).

Сырье - это мокрое шлифование, сушка, допинг клея, затем сушка и уменьшение напряжения после формования или экструзии, и, наконец, образуют финальный сплав путем дебютирования и спекания.

Недостатком производства экструзии круглого бара является то, что производственный цикл длинный. Стимулирование маленького диаметра круглых стержней ниже 3 мм и разрыв двух концов будет тратить определенное количество материала. Чем дольше длина карбида маленького круглого диаметра, тем хуже прямой пустых. Конечно, проблемы с прямой и округлостью могут быть улучшены цилиндрическим шлифованием на более поздней стадии.

Другим является формование сжатия, которое является тем, как производится короткий батончик. Как следует из названия, это форма, которая прижимает цементированный карбид порошок в форму. Преимущество этого метода формирования карбида состоит в том, что он может быть сформирован за один проход и уменьшает лом. Упростите процесс резки провода и устраните цикл сухого материала метода экструзии. Вышеупомянутое время может сэкономить клиентам 7-10 дней.

Строго говоря, изостатическое прессование также принадлежит формованию сжатия. Изостатическое прессование является идеальным методом формирования для производства крупных и длинных карбид -карбида карбида. Через верхний и нижний поршневой уплотнения насос под давлением вводит жидкую среду между цилиндром высокого давления и резиной под давлением, а давление передается через резин с под давлением, чтобы закрепить цементированный карбид порошок прижимается к образованию.

Время сообщения: 24-24 января